Glossar der Veränderungsfähigkeit

Bei der Entwicklung von Organisationen werden oft verschiedene und teilweise verwirrende Begriffe verwendet. Wir haben daher die wichtigsten Wörter und deren Bedeutung für Sie zusammengestellt. Bilder und Inhalte des Glossars dürfen unter Angabe der Quelle gerne verwendet werden. Unser Glossar wird ständig ergänzt und verbessert. Falls Sie Ideen und Vorschläge bezüglich Inhalte und Definitionen haben, lassen Sie es uns wissen. (→)

Ein systematisches Vorgehen einer strukturierten Problemlösung. Darin ist neben der Ursachenanalyse und der Maßnahmenherleitung insbesondere die eindeutige Beschreibung des Problems und seine Einordnung im Umfeld enthalten. Der Name A3 resultiert aus der Formatgröße des ausgedruckten Dokuments, das typischerweise für die Dokumentation und Visualisierung verwendet wird.

Eine Vorlage für ein A3-Problemlösungsblatt (deutsch und englisch) können Sie hier herrunterladen.

Nicht normatives Organisationsmodell bei dem den Mitarbeitenden ein Maximum an Freiheit und Verantwortung übertragen wird, wie sie das Unternehmen gestalten und führen wollen.

Strukturierte Darstellung eines Arbeitsvorrats zur Erreichung eines Zielzustands in Form von Aufgaben. Die Darstellung ist dynamisch und wird ständig weiter entwickelt. Kann als Sammlung der Anforderungen an das Produkt (Product Backlog) bzw. als Sammlung der abzuarbeitenden Aufgaben um den definierten Zielzustand zu erreichen (Sprint Backlog) verwendet werden. Wichtig ist die Priorisierung der Anforderungen bzw. Aufgaben.

Aus dem Englischen übersetzt, bedeutet Blockchain (chain = Kette) in etwa Blockkette, in diesem Fall eine Kette aus Transaktionsblöcken. Man kann die Blockchain als ein digitales Register betrachten, das Transaktionen zwischen einem Verbraucher und einem Lieferanten verzeichnet. Bei der Blockchain handelt es sich um eine gemeinsam genutzte Datenbanktechnologie, bei der Verbraucher und Lieferant einer Transaktion direkt miteinander verknüpft werden. Digitale Verträge sind ein Anwendungsbeispiel, das derzeit für Aufsehen sorgt.

Quelle: www.gruenderszene.de/lexikon/begriffe/blockchain, zuletzt abgerufen am 13.02.2022.

Von unten nach oben, von der Basis Richtung Geschäftsführung.

Canvas (Englisch für Leinwand), Modell zur Beschreibung, Visualisierung, Bewertung und Veränderung von Geschäftsmodellen. Entwickelt 2004 von Alexander Osterwalder im Rahmen seiner Dissertation an der Universität Lausanne. Business Model Canvas ist kein Ersatz für den Business Plan, aber es kann die wichtigsten Faktoren des Geschäftsmodell transparent visualisieren.

Englisch für Veränderungsmanagement, Definition laut Gabler Wirtschaftslexikon – laufende Anpassung von Unternehmensstrategien sowie -strukturen an veränderte Rahmenbedingungen, Der Begriff suggeriert irrtümlicherweise, dass Veränderung und Wandel ‚gemanagt‘ werden können. Damit wird die weitaus wichtigere menschliche Komponente außer Acht gelassen.

Quelle: www.wirtschaftslexikon.gabler.de/definition/change-management-28354, zuletzt abgerufen am 12.02.2022

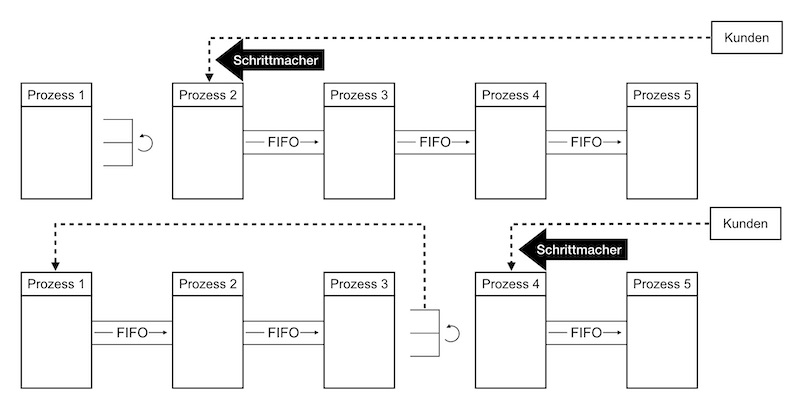

Ein in einem Wertstrom eingefügter Entkopplungsschritt, in dem die eingesteuerten Aufträge aufgrund von Prozessrestriktionen neu synchronisiert werden. Hier besteht die Gefahr, dass ein Crossdock angenommen, jedoch eine undefinierte Entkopplung (siehe Entkopplung) vorhanden ist. Resynchronisationsprozesse innerhalb eines Crossdocks brauchen transparente Regeln und ein Crossdock muss stets visuell sein, reine IT-Lösungen können diese Transparenz nicht ersetzen.

Benannt nach dem amerikanischen Physiker und Statistiker William Edwards Deming. Deming gilt als Pionier im Qualitätsmanagement und wird oftmals als Erfinder des PDCAs (siehe PDCA) genannt, welcher jedoch von Walter A. Shewhart zuerst beschrieben wurde.

Definition laut Gabler Wirtschaftslexikon – der Begriff der Digitalisierung hat mehrere Bedeutungen. Er kann die digitale Umwandlung und Darstellung bzw. Durchführung von Information und Kommunikation oder die digitale Modifikation von Instrumenten, Geräten und Fahrzeugen ebenso meinen wie die digitale Revolution, die auch als dritte Revolution bekannt ist, bzw. die digitale Wende. Im letzteren Kontext werden nicht zuletzt Informationszeitalter und Computerisierung genannt. Quelle: www.wirtschaftslexikon.gabler.de/definition/digit alisierung-54195/, zuletzt abgerufen am 10.02.2022.

Der Begriff ist aber missverständlich. Eigentlich geht es bei „Digitalisierung“ eher um „Vernetzung“.

Englisch für Define – Measure – Analyse – Improve – Control (Definieren – Messen – Analysieren – Verbessern – Steuern) – steht für die Übertragung des PDCA-Zyklus (siehe PDCA) auf einen statistischen Ansatz wie zum Beispiel im Kontext von SixSigma (siehe SixSigma).

Englisch für Earnings before Interest and Taxes, Definition laut Gabler Wirtschaftslexikon – Finanzkennzahl, die den Gewinn (Ergebnis der gewöhnlichen Geschäftstätigkeit) vor Zinsen (Finanzergebnis) und Ertragsteuern angibt.

Quelle: www.wirtschaftslexikon.gabler.de/definition/ear nings-interest-and-taxes-ebit-33227/, zuletzt abgerufen am 18.01.2022.

Das Unternehmen muss den Kunden eine stabile, reproduzierbare und marktkonforme Durchlaufzeit zusagen und einhalten (100 % Liefertreue) und die versprochene Qualität liefern können. Dazu ist ein stabiles Gesamtsystem nötig, das noch dazu (langfristig) wirtschaftlich ist. Siehe Q-K-Z und siehe Wertstromdesign.

Englisch für bottleneck – der langsamste Prozess, der die Gesamtkapazität in einem System limitiert. Damit kann der Engpass bei unterschiedlichen Varianten wechseln, während der Schrittmacher (siehe Schrittmacher) auf- grund der Systemauslegung gleichbleibt.

Zwischenschritte zwischen Prozessschritten, die dafür sorgen, dass der liefernde Prozess im Rahmen gewisser Annahmen stets Produkte oder Informationen weitergeben kann und der entnehmende Prozess Produkte oder Informationen als Arbeitsinhalt zur Verfügung hat. Diese Entkopplungen existieren in Form von Beständen oder auch Zeitpuffern. Entkopplungen sind notwendig, weil Prozessschritte nie zu 100 % synchron laufen und darüber hinaus alle Prozesse über ungeplante Stillstände verfügen. Unterschiede in Bezug auf Prozesseigenschaften, das Aufkommen ungeplanter Stillstände oder mitunter auch unterschiedliche Arbeitszeitmodelle zwischen den jeweiligen Prozessen bedingen die Dimension der Entkopplung. Im Idealzustand sind Entkopplungen definiert und damit ausgelegt und berechnet. In nicht definierten Systemen gibt es jedoch auch Entkopplungen, die aber eher zufällig entstehen und somit undefiniert sind.

Diese Darstellung zeigt die zeitliche Abfolge von verschiedenen Aktivitäten in Balkenform auf einer Zeitachse an. Daher wird es auch Balkenplan oder Gantt-Diagramm nach Henry L. Gantt genannt. Gantt war ein US- amerikanischer Maschinenbauingenieur und Unternehmensberater (1861–1919). Vor allem im Projektmanagement werden Gantt-Diagramme eingesetzt, um Projektaktivitäten und deren zeitliche Länge und Relation darzustellen. In der Produktionssteuerung wird das Gantt-Diagramm als Maschinenbelegungsplan oder Auftragsdiagramm eingesetzt.

Japanisch für Vorarbeiter:in, Unterstützer:in, Ermöglicher:in

Schrittweise erfolgend, Grundprinzip der kontinuierlichen Verbesserung mittels kleiner Schritte.

Quelle: www.onpulson.de/lexikon/konzerninterne-verrechnung/, zuletzt abgerufen am 10.02.2022.

Auf Deutsch „Internet der Dinge“ – Definition laut GS Lexikon – IoT bezeichnet die zunehmende Vernetzung zwischen intelligenten Gegenständen sowohl untereinander als auch nach außen hin mit dem Internet. Diese intelligenten Gegenstände, sind z. B. Alltagsgegenstände oder Maschinen mit Prozessoren und eingebetteten Sensoren ausgestattet, können über das IP-Netz miteinander kommunizieren.

Quelle: www.gruenderszene.de, zuletzt abgerufen am 05.02.2022

Sich wiederholender Ablauf, im Zusammenhang mit Scrum (siehe Scrum) spricht man von einem sich wiederholenden Ablauf oder von Feedback-Schleifen.

Japanisch für Karte, Tafel oder Beleg – Methode, die von Toyota zur Produktionssteuerung etabliert wurde und mittlerweile auch in anderen Organisationsbereichen eingesetzt wird.

Japanischer Begriff bekannt aus dem Karate und anderen Kampfsportarten, bei der die Übungen immer wieder exakt gleich ausgeführt werden. Mike Rother hat versucht diese Denkweise auf Geschäftsprozesse zu übertragen. Er entwickelte die Coaching-Kata für Mitarbeitende und Führung-Kata für Führungskräfte. Mithilfe der immer wiederkehrenden Fragen sollen das ständige Wiederholen und Üben helfen, die Prozesse zu verbessern. Der Inhalt der Publikation von Mike Rother enthält keine neuen Erkenntnisse, es ist lediglich eine vermarktungsstrategische Formulierung, die in Beraterkreisen sehr gerne genutzt wird, um bereits bekannte Dinge erneut verkaufen zu können. Daher ist „die Kata“ auch in Fachkreisen sehr umstritten.

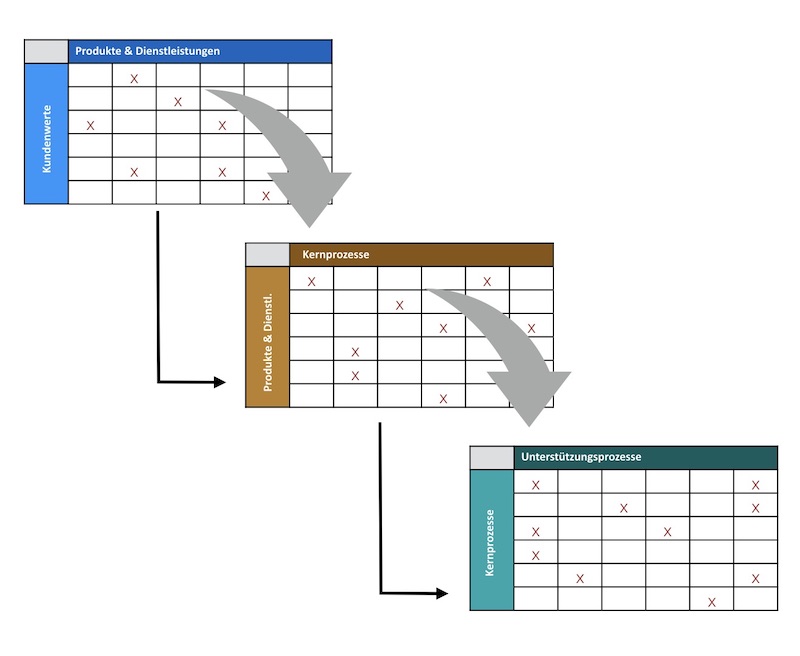

Ein Prozess, der quasi mehr oder weniger unmittelbar mit der eigentlichen Wertschöpfung im Unternehmen zu tun hat. Dabei ist es wichtig, dass man den Begriff des Kernprozesses nicht automatisch mit der Wertschöpfung gleichsetzt, denn nicht alle Schritte innerhalb eines Kernprozesses sind automatisch wertschöpfend.

Kundennutzen ist eine jeweils aktuell von den Kunden akzeptierte Lösung und kann sich mit dem jeweiligen Stand der Innovation verändern. Diese Veränderungen erfolgen in den vergangenen Jahren tendenziell schneller und kurzfristiger, so dass in vielen Fällen eher von Disruption als von Innovation die Rede ist. Der Kundennutzen darf nicht mit dem Kundenwert (siehe Kundenwert) verwechselt werden.

Kundenwerte sind über längere Zeiträume (Jahrzehnte oder gar Jahrhunderte) unverändert und dürften nicht mit dem Kundennutzen (siehe Kundennutzen) verwechselt werden. Kundenwerte haben stets einen emotionalen Bezug und bilden Bedürfnisse der Kund:innen ab, welche auch widersprüchlich sein können. Zusätzlich können auch interne Kundenwerte innerhalb eines Unternehmens oder einer Organisation wichtig sein.

KVP ist eine Denkweise, die mit stetigen Verbesserungen in kleinen Schritten (siehe iterativ) die Wettbewerbsfähigkeit der Unternehmen stärken will. KVP ist ein Grundprinzip des Qualitätsmanagements. Irrtümlicherweise wird KVP als Übersetzung von Kaizen (siehe Kaizen) verstanden, was jedoch weit zu kurz greift.

Dieser Begriff beschreibt die Wissenschaft der Steuerung und Kontrolle von Maschinen, Organismen und sogar Organisationen. Sie wurde durch den amerikanischen Mathematiker Norbert Wiener, 1894–1964, begründet. In der Kybernetik wird angenommen, dass mit der entsprechenden Berechnungsmethode Algorithmen Verhalten und Wechselwirkungen in Systemen vorhersagen und steuern werden können.

Layouts sind für die Darstellung der Anordnung von Maschinen und Anlagen in einer Werkshalle nützlich. In einer gröberen Stufe lassen sich auch geplante Materialflüsse von Logistikprozessen innerhalb einer Halle oder auch zwischen verschiedenen Gebäuden damit herausarbeiten.

Der Begriff wurde durch drei Wissenschaftler des MIT (Massachusetts Institute of Technology), James P. Womack, Daniel T. Jones und Daniel Roos, begründet. Sie beschäftigten sich mit dem Erfolg von Toyota auf dem amerikanischen Automarkt in den 1980er Jahren. Sie kamen zu dem Schluss, dass die verschwendungsoptimierten, also schlanken – lean im englischen Sprachgebrauch − Prozesse Toyota so erfolgreich machten. 1990 beschrieben Womack, Jones und Roos mögliche Methoden zur Eliminierung von Verschwendung (siehe Verschwendung) im Buch The Machine that changed the world. Die Erkenntnisse, aus denen der Begriff Lean resultiert, gelten mittlerweile als überholt, da es nicht darum geht, „schlanker“ zu werden, sondern kontinuierlich die eigene Verbesserung im Sinne der Kund:innen, Mitarbeitenden und Eigentümer:innen weiterzuentwickeln.

Lokale Produktion für lokale Märkte.

Ein Erklärvideo zum Thema Local for Local bzw. glokale Lieferketten finden Sie hier.

Die Menge an Teilen, die in der Zeit während eines Umbaus einer Anlage oder Prozesskette (siehe Rüsten) zum darauffolgenden Umbau erzeugt wird. Eine Losgröße ist immer eine Folge von Restriktionen vorhandener Prozesse, die zur Herstellung der geforderten Varianten den Umbau von Anlagen erforderlich machen. Der Begriff wird häufig fälschlicherweise auch mit Bestellmenge, Verpackungs- oder Weitergabemenge verwechselt. Es kommt in diesem Kontext daher häufig zu Missverständnissen.

Ein Produkt, das noch nicht vollständig entwickelt, aber bereits für den Verkauf geeignet ist. Möglicherweise ist das Produkt noch nicht voll ausgereift und wird zu einem reduzierten Preis angeboten, der im Laufe der weiteren Entwicklung angehoben wird.

Ein Produkt, das soweit entwickelt ist, dass es an Kund:innen zum Test übergeben werden kann. Die Kundenrückmeldungen werden zur Verbesserung des Produkts herangezogen. Ziel ist die Entwicklung eines MMPs (siehe MMP – Minimum Marketable Product).

Japanisch für großer Raum − ein Ort, an dem alle Aktivitäten einer Verbesserungsarbeit dauerhaft visualisiert werden und wo sich die Arbeitsteams treffen. Wichtig ist, dass der Bereich offen und für alle Mitarbeitende zugänglich ist.

Overall Equipment Effectiveness – übersetzt bedeutet der Begriff ungefähr ganzheitliche Anlageneffektivität. Diese Zahl beschreibt die ungeplanten Stillstände, sowie das Rüsten, also den Umbau von Maschinen und Anlagen (siehe Rüstzeit). Das Rüsten ist darin enthalten, obwohl es geplant stattfinden kann, weil dieser Aufwand kontinuierlich reduziert werden sollte (siehe Rüstzeit). Die Berechnung erfolgt als Quotient aus Nettoproduktionszeit (Gutteile multipliziert mit der zugehörigen Zykluszeit, siehe Zykluszeit) und der Planbelegungszeit (siehe Planbelegungszeit). Es werden neben dem Rüsten organisatorische Verluste, z. B. fehlendes Material oder Personal, technische Verluste, z. B. Maschinenstillstand, technische Störungen, und Qualitätsverluste, wie Nacharbeit oder Ausschuss, unterschieden.

Die OEE wird häufig mit Produktivität (siehe Produktivität) verwechselt und als Effizienzkennzahl missbraucht, so dass der Irrglaube besteht, dass diese Kennzahl im Idealfall 100 % betragen müsse. Die OEE hat jedoch immer einen Kundenbezug, sodass ein hoher OEE-Wert nicht automatisch bedeuten muss, dass der Prozess korrekt abläuft. Obwohl in der Begriffsbezeichnung Equipment vorkommt, kann der Begriff genauso für manuelle Arbeitsplätze angewendet werden.

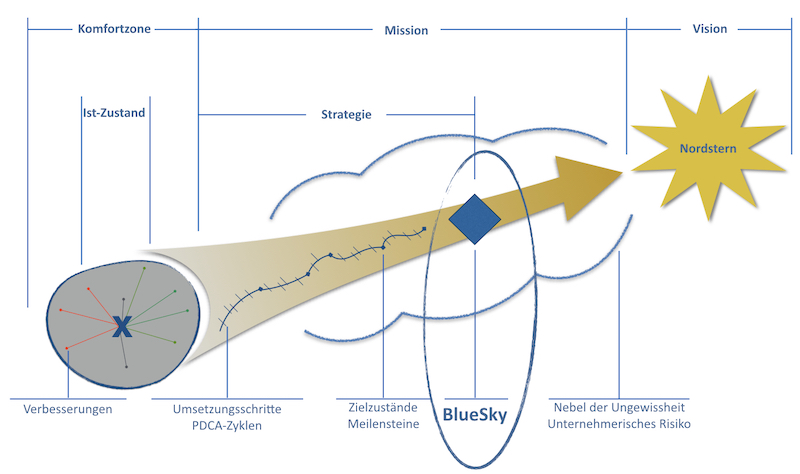

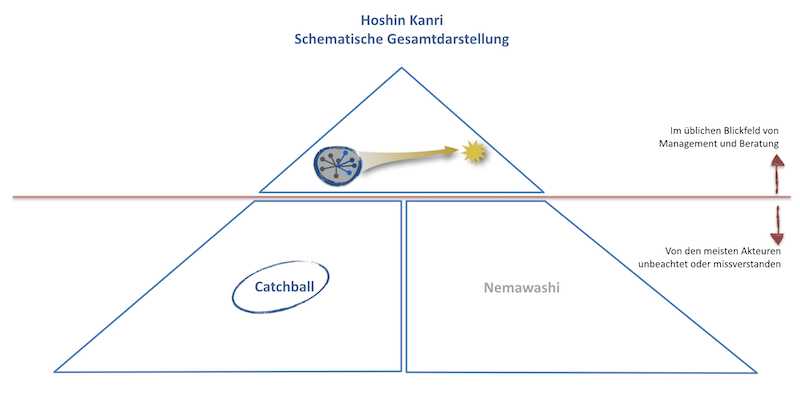

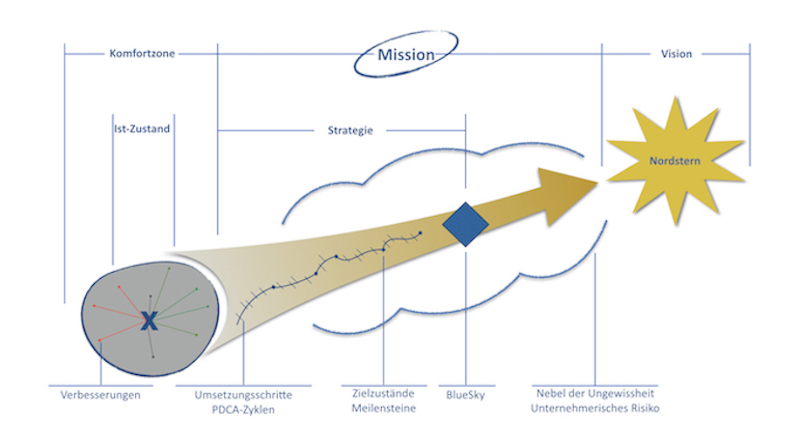

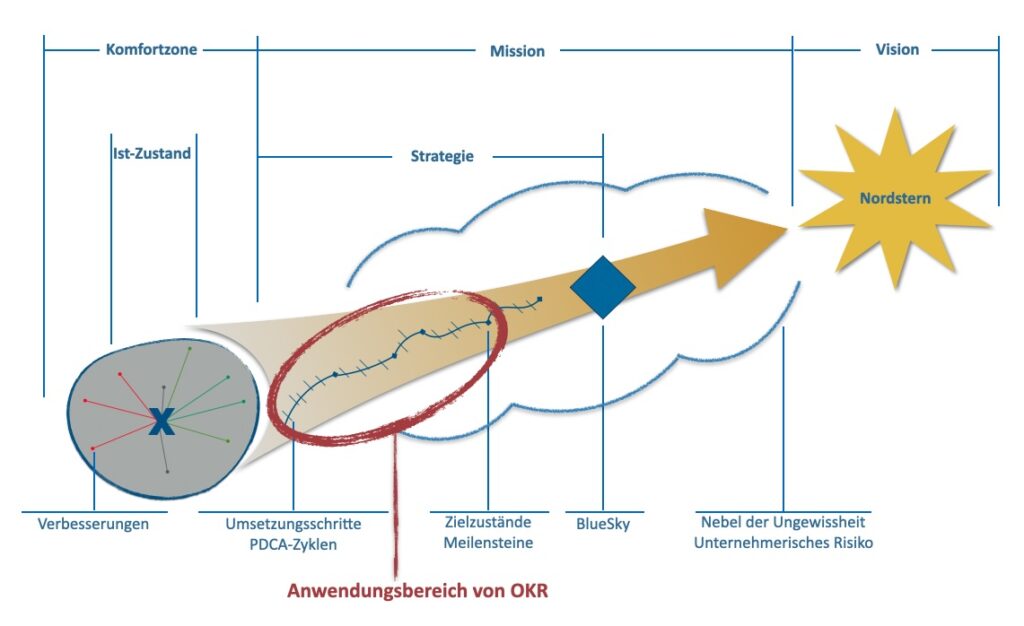

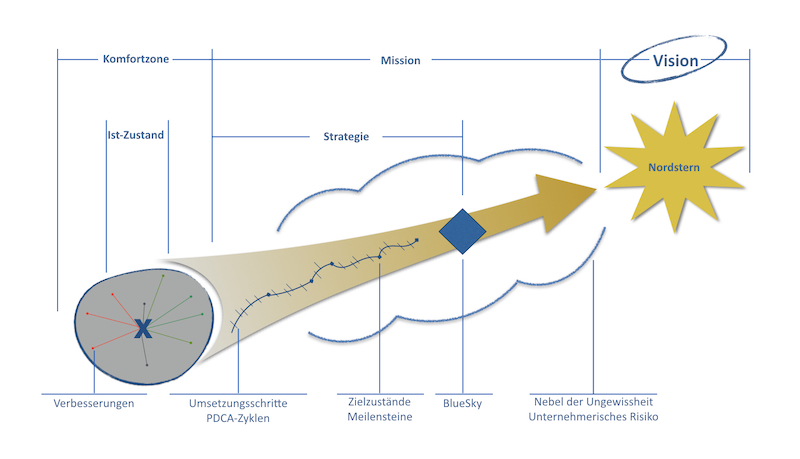

OKR (Objectives Key Results) ist eine Methode, die man im agilen Kontext bei der Prozess- und Unternehmensentwicklung nutzen kann. Der typische Zeitrahmen sind 3-5 Monate und es werden dabei Zielzustände betrachtet, die vom übergeordneten Zielzustand (BlueSky) abgeleitet werden. Der Zustand im OKR kann als kurzfristiger Meilenstein betrachtet werden.

Das Vorgehen beinhaltet die im PDCA und agilen Vorgehen etablierten Methoden, die kurzzyklische Ergebnisse und Reflexionen sicherstellen sollen.

Overall Plant Concept – Englisch für Werksgesamtkonzept – ein OPC ist nichts anderes als ein Standortkonzept oder eine Standortstrategie als Konsequenz der in einem BlueSky hergeleiteten Erkenntnisse und Entscheidungen. Ein wesentlicher Teil eines OPC ist die lokale Wertstromentwicklung. Das OPC geht aber wesentlich darüber hinaus, weil es die Rolle eines einzelnen Standorts im Gesamtkonzept einer Organisation beschreibt und dabei die lokalen Konsequenzen und Aktivitäten für die Folgejahre herleitet. Auch wenn der Begriff Overall Plant Concept ein Produktionsumfeld suggeriert, so kann die gleiche Analogie selbstverständlich auch für nichtproduzierende Organisationen angewendet.

Eine Zusammenfassung der wichtigsten Schritte für ein OPC finden Sie hier.

Dient zur Darstellung einer erwarteten Hierarchiestruktur, unabhängig von der Art des Bereiches.

Die Gesamtzeit abzüglich geplanter Stillstände.

Eine kaufmännische Messgröße in Produktionsunternehmen. Dabei wird die Effizienz von eingesetzten Maschinen und Mitarbeitenden gemessen. Das Ergebnis ist eine Stückzahl pro Ressource oder Mitarbeiter:in und Zeiteinheit.

Initiierung, Planung, Umsetzung, Controlling und Abschluss eines einmaligen Vorhabens in vorgegebener Zeit, mit bestimmten Ressourcen und einer gewissen Qualität, um ein bestimmtes Ziel zu erreichen.

Die tatsächliche Zeit vom Beginn eines Prozesses bis zum Ende eines Prozesses. Dabei wird nicht betrachtet, wie viele Teile zeitgleich im Prozess sind und auch nicht, wie viele dieser Prozessschritte vorhanden sind. Aus der Prozessdurchlaufzeit, der Anzahl der Ressourcen, Arbeitsplätze und Mitarbeitenden sowie der im Prozess enthaltenen Teile ergibt sich die Zykluszeit (siehe Zykluszeit). Die Prozessdurchlaufzeit kann durch Zeitaufnahmen ermittelt werden.

Die „Qualitätsfunktionendarstellung“ ist eine Methode des Japaners Yogi Akao und findet in der Qualitätssicherung und Produktentwicklung Anwendung. Siehe Relationsmatrix.

Diese Abkürzung steht für die betriebswirtschaftlichen Dimensionen Qualität – Kosten – Zeit. Die Kund:innen interessieren sich für Qualität und Zeit. Die Kosten sind für die Kund:innen irrelevant, da der Preis häufig durch den Markt vorgegeben wird. Siehe auch Eindeutiges System.

Regelmäßiges Treffen der Teammitglieder nach definierten Zeitabständen oder auch nach Bedarf um die Erkenntnisse des letzten Arbeitszyklus (siehe Sprint) zu analysieren und Verbesserungen für das Team und die künftige Vorgehensweise und Zusammenarbeit abzuleiten. Die Retrospektive fokussiert auf persönlichen Wahrnehmungen der einzelnen Teammitglieder und beschäftigt sich mit dem Team selbst und nicht mit Sachthemen.

Die Zeit, die benötigt wird, um eine Maschine oder Anlage so umzubauen, dass eine andere Variante hergestellt werden kann. Die Rüstzeit wird durch die so genannte Rüstlücke definiert. Diese wird bestimmt durch die zeitliche Lücke zwischen dem letzten Gutteil der vorherigen Variante und dem ersten Gutteil der folgenden Variante. In einem idealen Prozess gibt es keine Rüstzeit oder die Umrüstung erfolgt im Rahmen des regulären Arbeitsinhalts.

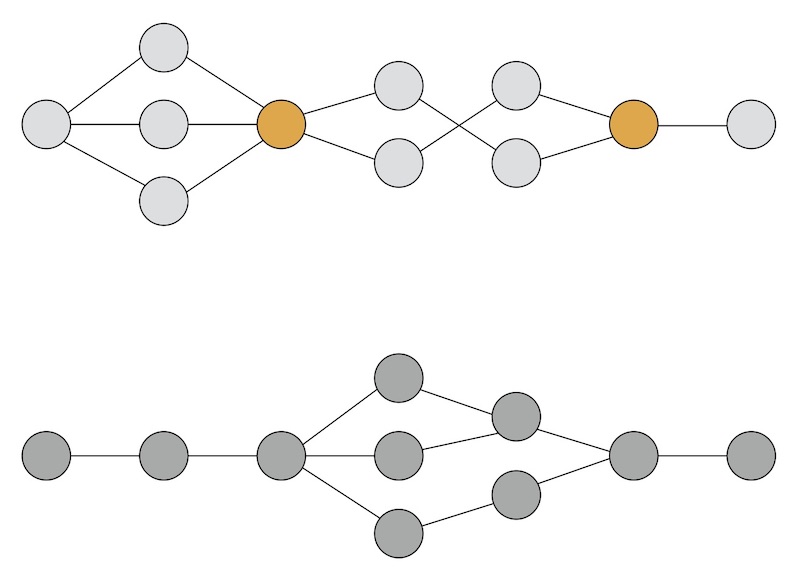

Das Wort Scrum – Englisch für Gedränge – stammt von Ikujirō Nonaka und Hirotaka Takeuchi. Es wurde durch Ken Schwaber ab 2001 im Bereich der Softwareentwicklung bekannt. Es geht darum, dass kleine interdisziplinär besetzte Teams sich selbst organisieren und sich dabei an einem klar vorgegebenen Ziel orientieren. Die Vorgehensweise, wie die Teams das Ziel erreichen, wird bewusst offen gelassen.

Die Zeiten für die Bearbeitung der Aufgaben sind klar festgelegt und reichen von Tagen bis hin zu maximal ein bis zwei Wochen (siehe Sprint). Diese Zeiten dürfen nicht überschritten werden. Das Herunterbrechen der Aufgaben auf kleine Schritte wird auch als inkrementell (siehe inkrementell) bezeichnet. Die Planung wird entsprechend den Erkenntnissen angepasst.

Regelmäßige Abstimmungsrunden (siehe Iteration) machen Abweichungen vom Soll schnell transparent und die Erkenntnisse werden genutzt, um die bisherige Vorgehensweise zu überprüfen und anzupassen.

Bei Scrum-Teams gibt es keine Hierarchien, aber verschiedene Rollen:

- Entwicklungsteam: Setzt die gewünschten Produktfunktionalitäten in der vom Product Owner festgelegten Reihenfolge um. Das Team trägt die Verantwortung für die Erreichung der vereinbarten Qualität.

- Product Owner: Zuständig für die Definition und Priorisierung der Produkteigenschaften und das Sicherstellen des wirtschaftlichen Projekterfolgs.

- Scrum Master: Kümmert sich um die Einhaltung der Scrum-Regeln und räumt Hindernisse (z.B. Kommunikationsprobleme) aus dem Weg. Er ist vor allem Coach.

- Stakeholder: Nicht direkt am Projekt Beteiligte z.B. Kund:innen oder Management.

Ein idealerweise täglich stattfindender Dialog am Ort des Geschehens, in dem in einer kurzen und knappen Ausführung (maximal 30 Minuten Dauer) das zurückliegende Zeitintervall bis zum vorherigen Dialog mit den Schlüsselpersonen eines Bereichs besprochen wird. Das Ziel ist es, zeitnah Probleme und Abweichungen zu identifizieren und entsprechende Problemlösungen zu initiieren, wobei die Problemlösung im Rahmen dieses Dialogs nicht erfolgen soll, sondern lediglich die Identifikation sowie die Zuordnung von Verantwortlichkeit und Datum der anvisierten Finalisierung. In vielen Fällen werden dabei auch Ideen der lokalen Mitarbeitenden diskutiert. Während die Prozessentwicklung auf übergeordneter Ebene eine Gesamtentwicklung des Systems im Blickfeld hat, schaut das Shopfloor-Management auf die lokale Prozessstabilisierung und -verbesserung in direkter Interaktion mit den lokalen Mitarbeitenden.

Der Begriff resultiert aus der Produktion, weil sich derartige Routinen dort zuerst etabliert haben. Ähnliche Vorgänge finden aber auch in administrativen Bereichen statt. Weiterführende Begriffe wie “Officefloor-Management” oder “Engineeringfloor-Management”, die suggerieren, dass es sich um etwas anderes als Shopfloor-Management handelt, müssen als Täuschung von Kund:innen verstanden werden und dienen lediglich unseriösen Beratern dazu, überflüssige Dienstleistungen zu verkaufen.

Wurde 1987 von Motorola in den USA begründet. Es geht um die Beschreibung, Messung, Analyse, Verbesserung und Überwachung von Geschäftsprozessen mit Mitteln der Statistik. Dabei werden die Projekte von speziell ausgebildeten Mitarbeitenden geleitet, die je nach Rolle entsprechend agieren und durch die verschiedenen Rangkennzeichen (wie der Dan im Karate) gekennzeichnet sind (z.B. Green Belt). Seit etwa 2000 wird Six Sigma irrtümlicherweise öfters mit Lean Management kombiniert (Lean Six Sigma).

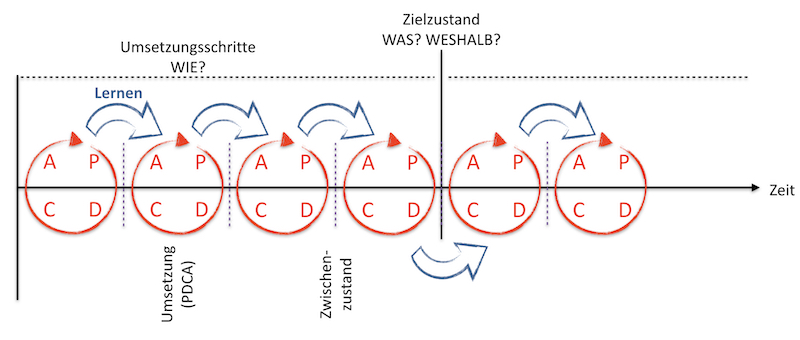

Ein in seiner Dauer festgelegter Arbeitszyklus ausgeführt von einem interdisziplinären Team im Rahmen eines Veränderungsprojekts oder einer Entwicklung. Dem liegt der PDCA-Zyklus (Plan, Do, Check, Act) (siehe PDCA) zugrunde. Der Begriff Sprint wurde im Rahmen der Methodik von Scrum (siehe Scrum) geprägt und beschreibt in seiner Gesamtheit ein Vorgehen, das schon deutlich älter ist und bereits von Deming (siehe Deming-Kreis) in den 1920 Jahren formuliert wurde.

Definition laut Duden: Genauer Plan des eigenen Vorgehens, der dazu dient, ein militärisches, politisches, psychologisches, wirtschaftliches o. ä. Ziel zu erreichen, und in dem man diejenigen Faktoren, die in die eigene Aktion hineinspielen könnten, von vornherein einzukalkulieren versucht.

Quelle: www.duden.de/rechtschreibung/Strategie, abgerufen am 05.02.2022

Abkürzung für die englischen Begriffe Strengths (Stärken), Weakness (Schwächen), Opportunities (Chancen) und Threats (Gefahren, Bedrohungen). Diese Methode dient zur Bestimmung der Position (Ist-Zustand) und zur weiteren Strategieentwicklung. Dabei beziehen sich die Stärken und Schwächen auf das Unternehmen selbst (interne Analyse). Die Chancen und Gefahren kommen von außen, hier spricht man auch von externen oder Umweltanalyse.

Englisch Takt Time – kurz TT – eine meist in der Produktion gebräuchliche Planungsgröße, um die Bedarfe der Kund:innen abzubilden. Die Taktzeit beschreibt das durchschnittliche Zeitintervall von einem Gutteil zum nächsten, unter Berücksichtigung der Kundenbedarfe und der zur Verfügung stehenden Planbelegungszeit (siehe Planbelegungszeit). Die Taktzeit berücksichtigt keine Kapazitäten oder ungeplante Verluste. Irrtümlicherweise wird der Begriff häufig im Kontext von Prozesskapazitäten verwendet (siehe Zykluszeit).

Von oben nach unten, vom Groben ins Feine, von der Geschäftsführung zur Basis.

Prozesse, die nur mittelbar mit der Wertschöpfung zu tun haben. Auch wenn Unterstützungsprozesse nicht unmittelbar mit der Wertschöpfung verbunden sind, bedeutet das nicht, dass diese überflüssig sind. Sie stellen ein wichtiges Rückgrat einer Organisation dar und sind als interner Dienstleister zu verstehen.

Ein wesentliches Element in der Lehre der schlanken Produktion (siehe Lean). Es geht um Prozessinhalte, für die der Kunde nicht bereit ist, zu zahlen. Es werden in der Literatur sieben Verschwendungsarten genannt (Transport, Bestände, Nacharbeit und Ausschuss, Bewegung, Wartezeiten, Over-Engineering und insbesondere Überproduktion). Eine einseitige Fokussierung auf das Reduzieren von Verschwendung führt häufig zu gefährlicher Effizienzorientierung, in der Kundenerwartungen und Bedürfnisse von Mitarbeitenden außer Acht gelassen werden. In einigen Fällen werden auch Menschen als Verschwendung gesehen, was zu unmenschlichen Personalentscheidungen führen kann. Daher ist oft von einer achten Verschwendungsart die Rede, die als ungenutztes Wissen von Mitarbeitenden benannt wird.

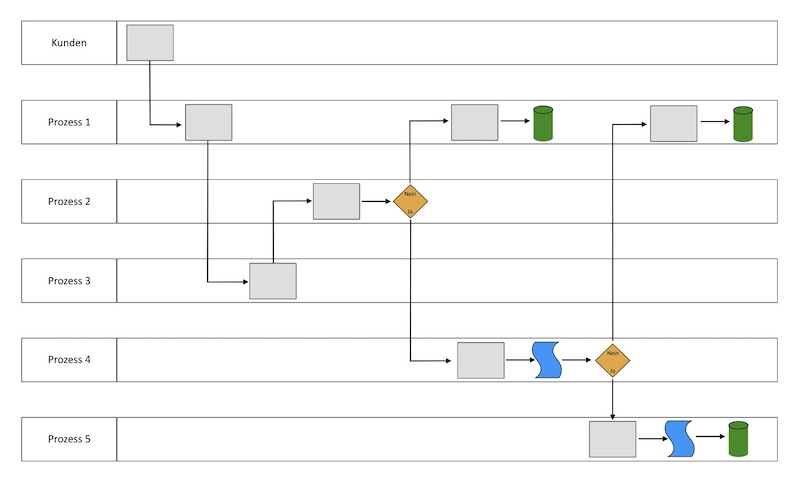

Englisch value stream mapping (VSM) – Methode zur Visualisierung von Ist-Zuständen in Prozessen mit Material- und Informationsflüssen, eventuell auch der Geldflüsse, der einzelnen Wertströme (z.B. Produkte oder Produktfamilien). Dient als Basis für Verbesserungsaktivitäten (siehe dazu Wertstromdesign). Die Analyse wird rückwärts von den Kund:innen bis hin zu den Lieferant:innen durchgeführt.

Englisch value stream design (VSD) – dieses Verfahren zeigt den zukünftigen Soll-Zustand auf und basiert auf den Kenntnissen der Wertstromanalyse (siehe Wertstromanalyse). Ziel ist es die Prozesse im Wertstrom so zu verknüpfen, dass ein Fluss entsteht, der durch den Kundenbedarf gesteuert wird. Durch die Verknüpfung der Prozesse unter Ausrichtung auf die Kund:innen soll die Prozessdurchlaufzeit und gleichzeitig Bestände, Fehler und Ausschuss reduziert werden und damit die Erhöhung der Qualität und Liefertermintreue erreicht werden (siehe Eindeutiges System).

Ein Zielzustand ist eine klare und eindeutige Beschreibung, wie ein Unternehmen, eine Institution oder gar ein Staat nach einem zuvor festgelegten Zeitraum aussehen muss. Es ist ein Gesamtbild der zu einem zukünftigen Zeitpunkt notwendigen Kompetenzen, Instanzen und Strukturen (z.B. Organisationseinheiten oder Prozesse), sowie ihre Wechselwirkungen und Beziehungen untereinander. Es kann Elemente geben, die neu geschaffen oder verändert werden müssen und solche, die bereits vorhanden sind. Ein Zielzustand ist weit mehr als nur ein Satz von Kennzahlen oder Ergebniserwartungen in der Zukunft. Kennzahlen sind notwendig um die Wirksamkeit der Verbesserungsaktivitäten messen und auch nachweisen zu können, aber Kennzahlen alleine machen noch keinen Zielzustand. Zur Beschreibung des Zielzustandes können verschiedene Methoden, wie z.B. Wertstromdesign (siehe Wertstromdesign), Swimlanes (siehe Swimlane), Layouts, verwendet werden.

Englisch Cycle Time – kurz CT – beschreibt das auf Basis von Plandaten ermittelte Zeitintervall von einem Gutteil zum nächsten auf Grundlage der Prozessparameter, Anzahl von Ressourcen und Arbeitsplätzen, Anzahl von Mitarbeitenden sowie in Abhängigkeit von Varianten. Die Zykluszeit enthält keine Informationen über ungeplante Stillstände. Wird zum Abgleich der Prozessfähigkeit im Kontext der Kundenerwartungen mit der Taktzeit (siehe Taktzeit) in Relation gesetzt, wobei die Zykluszeit, im gewichteten Mittelwert über Menge und Art der Varianten, stets unter der Taktzeit liegen muss. Die Zykluszeit wird häufig fälschlicherweise auch als Taktzeit oder Maschinentakt bezeichnet.

FAQ der Veränderungsfähigkeit

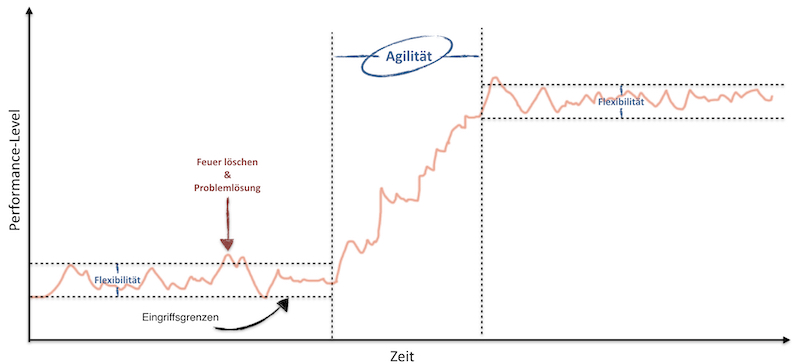

Das, was man heute gerne als Agilität bezeichnet, war schon immer wichtig, denn es heißt ja nichts anderes als die Fähigkeit, sich und das eigene Umfeld schnell und strukturiert zu verändern, falls dies nötig ist.

In den vergangenen Jahren hat sich die Geschwindigkeit, mit der sich ein Umfeld verändert, deutlich erhöht. Das hängt damit zusammen, dass wir mittlerweile in einem Datenzeitalter leben. Dies ist eine Epoche, in der Daten ein Wirtschaftsgut sind sich weltweit mit nahezu Lichtgeschwindigkeit verbreiten können. Damit haben Kund:innen jederzeit ein Übermaß an Informationen und vor allem auch Fehlinformationen. Die ständige Verfügbarkeit und der Informationsüberfluss führt unweigerlich zu einem immer unvorhersehbareren Verhalten von Zielgruppen, da es mehr Interaktionen zwischen verfügbaren Informationen und der eigenen Lebenswahrnehmung der Realität gibt.

Agile Unternehmen zeichnet aus, dass sie

- stets die Kundenwerte (nicht die Lösungen!) der Gegenwart und auch der Zukunft verstehen,

- den Status Quo im Kontext der Kundenwerte ständig hinterfragen,

- Fehler und Abweichungen als Lernpotential sehen und nicht als Makel,

- alle Menschen bei der Veränderung mitnehmen, indem diese die Möglichkeit haben, ihr Umfeld zu gestalten.

Kurzum: Agile Unternehmen sind diejenigen, die von Unternehmer:innen geführt werden und nicht von Manager:innen.

Nichts. Es geht bei der agilen Arbeitsweise um eine innere Haltung, die in den Bereich des gesunden Menschenverstands fällt. Die Idee der kontinuierlichen Verbesserung ist schon viel älter und in vielen Kulturen dieser Welt sehr lebendig. Zum Beispiel beinhaltet der Begriff „Kaizen“, der aus dem Japanischen stammt und schon viele Jahrhunderte alt ist, die Gedanken, die man heute unter dem Begriff „Agilität“ zu vermarkten versucht:

Hinterfrage Dich selbst und verbessere Dich in kleinen Schritten. Lerne aus dem, was Du tust und aus Deinen Fehlern und verwende das Gelernte in den nächsten Schritten.

Innovation gelingt nur, wenn man Kreativität zulässt und außerhalb der Komfortzonen denkt. Das Verlassen des Gewohnten fällt vielen Menschen schwer, deshalb setzt hier gute Führung an. Daher werden auch in Zukunft technische und methodische Herangehensweisen nicht zielführend sein. Sie können unterstützen, aber letztendlich kommt es auf die menschliche Fähigkeit an Neues entstehen zu lassen.

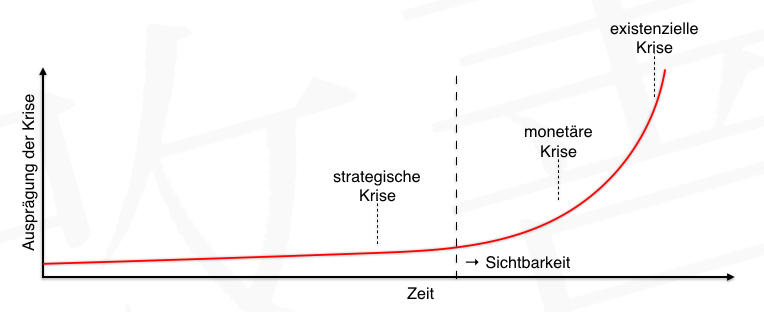

Unternehmenskrisen entstehen durch kurzfristiges Denken, gepaart mit Ignoranz und Überheblichkeit. Oft wird in Unternehmen ein einseitiger Fokus auf Ergebnisse gelegt anstatt sich auf Zielzustände, die von den Kund:innen abgeleitet werden, zu konzentrieren. Krisen werden schon deutlich früher sichtbar bevor diese reale Auswirkungen haben. Diese Krisen werden auch als strategische Krisen bezeichnet.

Kurz gesagt, viele Organisationen beschäftigen sich mehr mit sich selbst als mit ihren Kund:innen. In diesem Zusammenhang ist auch zu viel Erfolg gefährlich, denn er macht blind für die notwendigen Veränderungen.

Weil Veränderung wider der menschlichen Natur ist. Wir sind seit Tausenden von Jahren dadurch geprägt, alles möglichst gleich zu machen, da der Energieverbrauch für Neues hoch ist und das Risiko des Scheiterns den Bestand der Gruppe gefährden könnte. Sicherlich gibt es Menschen, die sich mit Neuem leichter tun als andere, aber grundsätzlich fühlen wir uns in neuen Situationen nicht ganz wohl. Diese Eigenschaft ist evolutionär in uns verankert.

Und auch wenn sich die technischen Möglichkeiten heute immer weiter entwickeln, so bleiben diese Prägungen weiter bestehen. Daher kommt mit zunehmender Technisierung der menschlichen Komponente, also der Fähigkeit Menschen zu führen und bei Veränderungen zu unterstützen und zu begleiten, immer mehr Bedeutung zu. Nicht Industrie 4.0 sondern Führung 1.0 ist hier gefragt.

Berater:innen verkaufen Wissen gegen Geld und erzeugen damit Abhängigkeiten anstatt das zu tun, was sie tun sollten: Die eigentliche Aufgabe wäre es die Kund:innen dabei zu unterstützen, dass man als externe Instanz überflüssig wird. Die meisten Berater:innen greifen in Unternehmen Wissen ab und verkaufen es woanders als ihre Leistung, unabhängig von der Frage, ob diese Lösungen den jeweiligen Unternehmen wirklich etwas bringen. Gerade große Beratungsunternehmen funktionieren nicht durch überzeugende Kompetenz, sondern durch gutes Marketing und ihre alten Seilschaften und Netzwerke.

Unterstützer:innen erklären den Unternehmen nie, wie etwas “richtig” geht, sondern stellen Fragen, bringen neue Impulse ein und unterstützen die jeweilige Organisation dabei, aus eigener Kraft besser zu werden. Unterstützer:innen erzeugen nie Abhängigkeiten, sondern beflügeln die eigenen Kräfte der Menschen in einer Organisation zur kontinuierlichen Verbesserung. Somit sind Unterstützer:innen weniger Methodiker:innen und Techniker:innen, sondern viel mehr Sozialarbeiter:innen und Mentor:innen.

Der Unterschied zwischen Beratung und Unterstützung wird im digitalen Zeitalter noch deutlicher.

Durch die technischen Möglichkeiten werden sich weitere Felder für die Beratungsbranche auftun, um beispielsweise neue Technologien den Unternehmen näher zu bringen und spezielle Expertise bereitzustellen. Hier sind Spezialist:innen aus diversen Disziplinen gefragt.

Neben diesen technischen Änderungen werden aber nach wie vor Unterstützer:innen benötigt, die mit den Führungskräften und Mitarbeiter:innen den richtigen Weg für das jeweilige Unternehmen entwickeln. Denn bei all den neuen technischen Möglichkeiten kommt es nach wie vor auf die Unternehmenskultur an. Wie geht man auf Kundenwünsche ein? Wie können sich die Mitarbeiter:innen beteiligen, werden sie überhaupt eingebunden? Welche innere Haltung haben die Führungskräfte? Zukünftig werden die Führungskompetenzen noch wichtiger und die kann man nicht mit einem Programm implementieren.

Wie vieles im Leben, kann eine Sache im Guten wie auch im Schlechten verwendet werden. Von der Digitalisierung gehen große Chancen aus, wenn man diese im Sinne einer besseren Gesellschaft nutzt. So können medizinische Versorgung z.B. in ländlichen Regionen oder auch Mobilität unabhängig vom Besitz einer Ressource (Auto) noch besser ermöglicht werden. Die Steigerung von Produktivität kann Menschen mehr Lebenszeit bescheren.

Nutzt man die Digitalisierung jedoch für das, was viele die letzten Jahrzehnte kontinuierlich voran getrieben haben – nämlich zum Steigern von Effizienz und Produktivität primär um noch mehr Gewinn zu erzielen, ohne dass die Gesellschaft davon partizipiert – dann ist von immer größeren gesellschaftlichen Spannungen auszugehen, da sich die Ungleichheit noch weiter verstärken wird. Dazu kommen mögliche Gefahren von KI, die, wenn sie außer Kontrolle gerät, zum Gegner des eigenen Systems werden kann.

Wird Digitalisierung von Unternehmer:innen zweckmäßig eingesetzt, ist sie eine große Chance. Wird sie hingegen nur zum Selbstzweck instrumentalisiert, ist sie eine große Gefahr.